功率半導體器件又被稱為電力電子器件,是電力電子技術的基礎,也是構成電力電子變換裝置的核心器件。功率半導體器件處于現代電力電子變換器的核心地位,它對裝置的可靠性、成本和性能起著十分重要的作用。功率半導體器件根據集成程度可分為功率IC和功率半導體分立器件。功率IC是將功率分立器件與驅動、保護等電路集成在一個半導體晶片上;功率分立器件可分為二極管、晶體管、晶閘管三大類別,晶體管中MOSFET、IGBT、BJT應用廣泛。

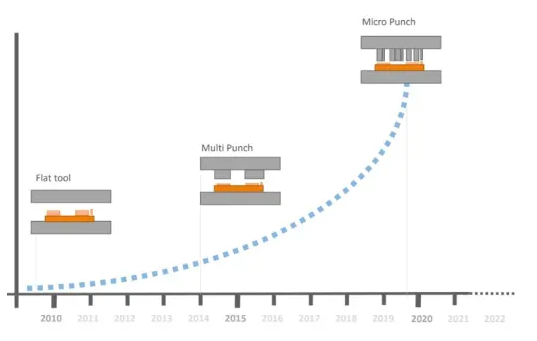

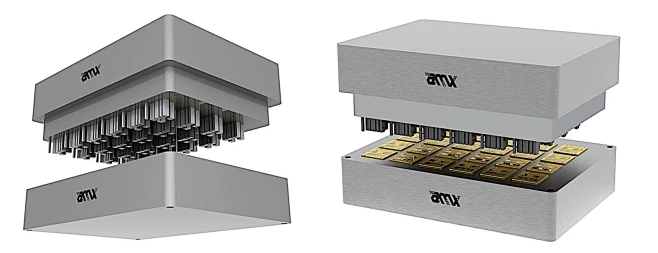

技術正在不斷發展。工業部門跟隨發展,公司專注于市場上最需要的應用,根據消費者的需求改變他們的生產重點。AMX 為其燒結壓機發明了一種新型燒結工具?Micro-Punch,它可以獨立地以特定壓力(熱敏電阻、IGBT、MOSFET)將每個組件壓在基板上,芯片,芯片)。據 AMX 稱,Micro-Punch 工具可確保壓力均勻并消除以下高價值問題:模具斷裂、傾斜、分層和空隙。Micro-Punch 工具對芯片的數量或放置沒有限制;它可以適應任何 DBC 尺寸或配置,并且可以獨立壓制最薄和最小的模具,即使它們彼此非常接近。

加壓燒結

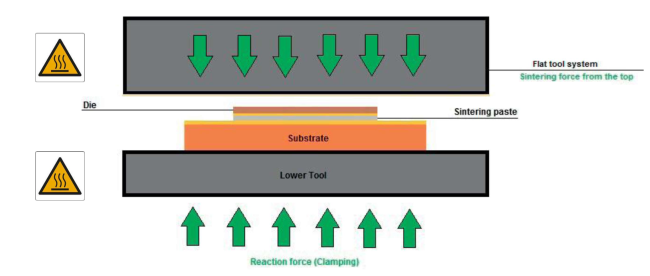

銀 (Ag)/銅 (Cu) 壓力燒結(見圖 1)是一種應用于粉末材料(即納米顆粒)的熱處理工藝,以提供更高的強度、完整性和導電性。據 AMX 稱,燒結目前被認為是連接電力電子元件的最可靠技術。銀燒結膏是目前應用最廣泛的材料。熔點約為 960?C,銀燒結膏的熱導率介于 130 和 250 W/(m·K) 之間。銀燒結膏對環氧樹脂具有很高的附著力,可以將組件保持在固定位置以實現出色的管理,并且通常可以提高工藝的總產量。下一代需要銅燒結,特別是為了實現顯著的成本節約。與其他粘合方法相比,

據 AMX 稱,其專利壓力燒結技術允許:

新應用包括多級互連、集成模塊、組件連接、配電、UPS 轉換和存儲、充電站、逆變器、伺服電機、雷達和傳感器。

圖 1:壓力燒結示意圖

一種新方法:Micro-Punch

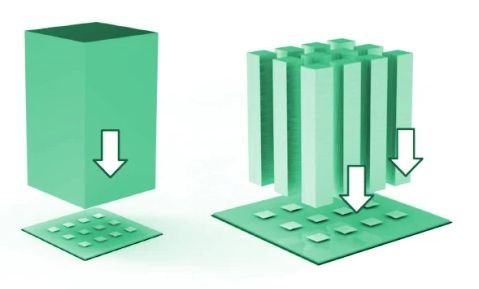

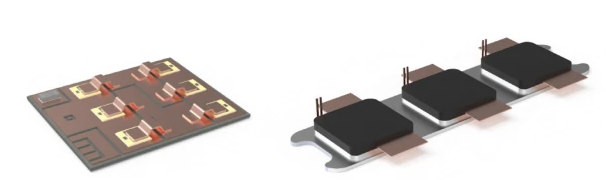

在研究過程中,該公司獲得了一項創新專利,該創新從燒結工藝中獲得了最佳效果,如圖 2 所示。這就是 Micro-Punch 系統,它與傳統系統完全不同,比以前的系統有了顯著的進步用過的。第一個系統由一個單一的壓力機組成,它對所有組件施加相同的力。各種部件的任何厚度差異都不可避免地帶來問題。換句話說,如果在某個點上面團層稍厚,則所有壓機的力都精確地施加在該點上,從而使壓力不成比例地增加并增加了材料破裂的風險。

該公司通過 Micro-Punch 系統引入了一項重大創新:現在使用專用壓機在每個點上獨立施加壓力。結果,之前的問題被消除了。AMX 的銷售經理 Alessio Greci 說:“AMX 專利徹底革新了這個生產領域。比賽開發了一些中間和替代解決方案,通常將幾個壓力機分組為子組,但 MicroPunch 系統在可重復性方面表現出色,尤其是在高級包裝應用中,盡管擁有成本和處理時間相同。”

圖 2:AMX 獲得專利的方法之一(右)與經典方法(左)

圖 3:AG 燒結技術的演變

最大程度的定制

據 AMX 稱,Micro-Punch 系統可定制以滿足客戶的需求。事實上,他們中的許多人更關心解決方案的準確性和可靠性,而不是其成本。消除材料破損問題是首要要求。當過程中涉及各種類型的電子元件(例如二極管、MOSFET 和熱敏電阻的組合)時,這種要求最為明顯。使用 Micro-Punch,每個壓腳都專用于一個點(見圖 4),整個系統能夠獨立壓緊熱敏電阻和 IGBT。

此外,根據 AMX 的說法,Micro-Punch 可以對各種電子元件施加不同且獨立的壓力。通過這種方式,如果客戶認為組件更脆并且對高壓沒有很好的響應,他們可以稍微減小壓力。因此,在設計階段并根據客戶的規格,可以在不同的壓力和應用的組件之間進行選擇。因此,最終生產的機器是定制的,以滿足最終用戶的需求。例如,可以定義各種活塞之間的壓力比,指定一個參數,該參數標識一個活塞的壓力必須是另一個活塞的兩倍。

“顯然,這些最初選擇的參數可以在每次回路改變時由客戶修改,[他們] 可以不時修改所施加壓力之間的關系,”格雷西說。他繼續說道,“Micro-Punch 系統可以處理彼此非常接近的元素,因為理論上這些組件的 GAP 可以為零,并且可以在自由移動的同時相互接觸。燒結目前用于半導體應用,例如 SiC。”

圖 4:單個沖頭允許您單獨施加壓力。

汽車行業的燒結

在過去的幾年里,汽車中的一切都是焊接在一起的。AMX 還在汽車領域實施壓力燒結方法,特別是對于超高功率模塊。今天,市場需要更大的小型化和高功率,公司的大部分活動都將專注于此類應用。也有帶火車的公共交通工具的實現,但它們顯然沒有空間問題。事實上,小型化主要涉及汽車領域。電源模塊的其他應用還涉及數據中心、不間斷電源和大型電源變壓器。

壓力燒結:一組重要參數

不同燒結程序之間的差異與其說是由要燒結的部件類型決定,不如說是由選擇和使用的漿料決定。客戶可以選擇要遵循的粘貼和工作流程。顯然有一些初始參數是先驗選擇的,或多或少是標準的。燒結過程需要大約 250?C 的溫度、15 到 25 兆帕的壓力和大約三分鐘的時間。這是描述整個過程的起點。

根據初始結果,可以調整一些參數以獲得最佳結果。通常,客戶會檢查力或熱力的影響,觀察組件對各種類型疲勞的反應,并在顯微鏡下分析各個零件。通常,這些參數由焊膏制造商設置,并在試驗過程中逐個進行微調。最后,壓力燒結是一種允許高溫密封的工藝,具有高可靠性和完美的可重復性,目前被認為是最好的解決方案。必須評估其他參數,例如溫度和熱膨脹系數。

雙反饋系統

AMX 提供“雙反饋”選項。這是一個功能,可避免在向組件施加壓力時出錯。控制施加在兩個方面的壓力:

使用力傳感器進行的雙重檢查評估施加到壓具上的力是否與組件接收到的力一致。了解整個燒結區域后,您可以計算從上方施加的壓力以及約束反作用力的理論力,并將其與傳感器輸出進行比較(見圖 5)。事實上,操作者可能會卸下壓腳進行清潔,然后忘記更換。在這種情況下,編程壓力將與施加到組件上的實際壓力不同,從而導致顯著的力不平衡。換句話說,當壓腳沒有施加預期的力時,系統會檢測并通知操作員。幾個傳感器也用于氧氣濃度和溫度,雖然看似多余,出于安全原因使用(例如,傳感器可能會發生故障)。收集所有這些信息是為了獲得整個過程的完整概況。

圖 5:在壓力燒結中,每個壓力機都受到控制并且完全獨立于其他壓力機。