(文章來源:普樂斯)

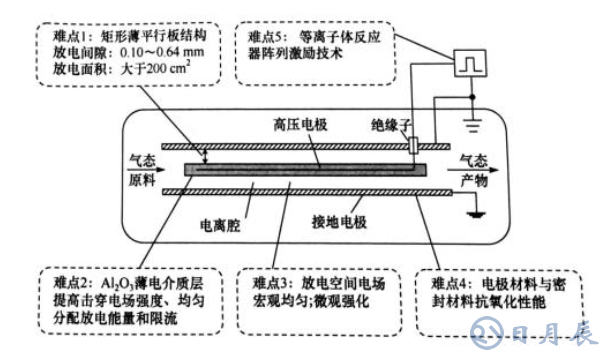

大氣壓DBD等離子體可分為同軸圓管式和平行板式兩種基本結構。由于不同放電管結構參數存在差異,同軸圓管式放電管很難實現小于1mm的窄間隙放電,并聯數量越多,放電裝置等效電容越大,越難以實現高頻激勵。與同軸圓管結構相比,平行板式DBD等離子體裝置原理結構簡單,且由于可以采用介電性能和絕緣性能優良的氧化鋁材料制作薄電介質層,能夠采用高頻高壓電源激勵,因此可以在極窄的間隙內實現大氣壓強電場放電,等離子體化學反應效能發揮得更加充分。接下來主要探討關于大氣壓平板等離子體反應器的五個技術難點。

采用矩形薄平行板結構,由于放電間隙很窄,對加工精度要求就很高,加工難度很大,同時對電介質層的厚度和平整度要求也很高,大氣壓平板等離子體反應器采用窄放電間隙結構的益處是能夠實現大氣壓下的強電場放電,放電空間的電離度和電離區域占空比都會相應提高,進而增強了等離子體化學反應效能。放電間隙越小,約化電場強度越高,電離占空比越高,越有利于反應氣體中活性粒子的產生。

目前,常用的電介質材料主要有硼硅酸鹽玻璃、石英和搪瓷等。這些材料的介電常數較低,機械強度差,易碎,無法將其制造得很薄,因此限制了能量向放電空間內的傳遞。相比之下,高純度的氧化鋁是一種較為理想的DBD電介質材料,可以制作得很薄,厚度只有0.25~0.64mm,介電常數較高,力學性能和導熱性能非常好。因此,將其作為反應器電介質層,一方面可以提高放電空間的擊穿電場強度,另一方面也有利于提高放電能量的傳遞效率。然而,將其燒結成面積大于200cm2均勻平整的薄平板電介質層非常困難。

工業應用的大氣壓DBD多數表現為微放電模式,為了提高放電空間的電離區域占空比,要求整個放電空間的擊穿電場分布均勻,在宏觀上體現出擊穿電場的均勻性,以促使整個放電空間都能有效形成微放電通道。而在微觀上,要求在每一個微放電通道中都能產生時空瞬變的局域強電場,以提高反應氣體的電離度,有利于切斷反應氣體分子的化學鍵,提高目標產物的濃度。這樣,在宏觀均勻電場和微觀強化電場的共同作用下,放電空間的電離度和電離區域占空比將大幅提高。從目前來看,在大氣壓平板等離子體反應器中通過改進放電電極結構和引入新的放電模式是在宏觀均勻電場中強化微放電通道時空瞬變強電場的有效途徑。

在常規大氣壓DBD狀況下,不銹鋼電極和反應器密封材料具有很好的抗氧化和抗腐蝕性能。然而,在大氣壓平板等離子體反應器中,不銹鋼放電電極在強電場生成的大氣壓非平衡等離子體中會被輕易氧化和腐蝕,降低反應器的性能和穩定性。同時,反應器使用的密封和粘接材料在電子、離子和化學活性物質的共同作用下也會大大降低等離子體的化學反應效能。因此,尋求提高反應器電極材料和密封材料的抗氧化性能是必須解決的技術困難之一。

要實現反應器規模化應用,需要將其組成陣列,以此擴大目標產物的產量。然而,由于大氣壓平板等離子體反應器對于激勵電源來說屬于容性負載,構成陣列后其等效電容會隨使用反應器數量的增加而增加,降低了反應器陣列應用系統的諧振頻率,規模尺度放大效應明顯,優化效能得不到充分發揮。另一方面,構成陣列的反應器由于存在放電間隙等結構參數的差異,在常規電源激勵時,部分放電間隙較寬的反應器的放電性能出現劣化。因此,需要采用新的激勵技術,如分區激勵技術,解決反應器陣列的規模尺度放大效應引發的放電性能劣化問題。