在大規模工業生產中,需要對物料進行稱量配比。目前工廠一般使用兩種方法,第一種方法采用人工稱重,然后將成比例的各種原料同時放入配料機中攪拌;另一種方法是自動稱重,自動攪拌。由于很多原始材料為粉狀或顆粒,人工配料時,人體容易吸入粉塵等雜物,導致職業病出現,增加了生產風險和勞動力資本,同時配料品種繁多,數量巨大,因此人工配料難以現場管理,很容易出現誤配,不但質量難以保證,同時增加了管理成本。為了保證產品質量、提高生產效率和降低工作人員的勞動強度,要求采用準確、可靠的自動配料系統。目前現有的配料系統主要是用工控機或者PLC來控制。工控機控制系統結構復雜,體積大,成本高,維護難,等缺點;PLC系統的數據處理能力較弱;人機界面需要PC機支持。本文采用單片機控制方式具有體積小,編程方便,對于處理專門任務具有運算速度快,實時性能好,可靠性高,成本低廉等優點。

2.原理

文中以兩種物料的混合配比為例,采用基于STC12C5A60S2單片機為核心的控制系統進行實現。控制器啟動后,利用壓力應變傳感器對物料進行測重,信號經A/D轉換后送入控制器,與設定值相比較,進而調節儲物倉閥門達到控制物料配比的目的。各物料的加載量及調節參數經計算后送入輸出端工上位機操作人員參考及調整。相對于傳統的80C51系列單片機,文中的設計計算速度提高10倍左右,并且具有低功耗,高抗干擾的優勢,適用于工況環境惡劣的場合。

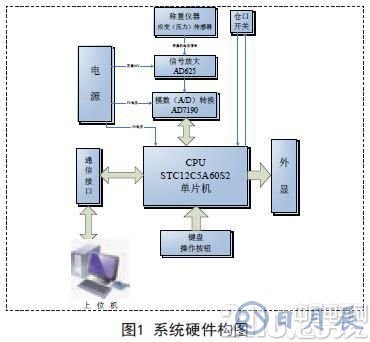

硬件系統硬件構圖如圖1所示,壓敏傳感器產生的電壓測量信號經過放大和A/D轉換后,控制器經標度計算后將其與設定值進行比較,輸出信號既控制電機調節儲物倉閥門,同時與上位機發生通信。硬件電路設計主要包括電源模塊、放大電路、A/D轉換模塊以及顯示電路。

3.信號放大

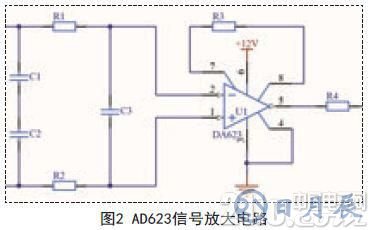

如圖2所示,AD623是一個集成單電源儀表放大器,在無外接電阻的條件下,AD623被設置為單位增益;外接電阻后,AD623可編程設置增益,其增益最高可達1000倍。

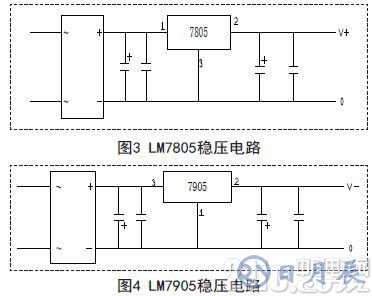

壓敏傳感器輸出信號0-20mV,經放大后為0-5V電壓信號。信號經放大后,采用穩壓電路保持信號的完整可靠性。穩壓電路基于LM7805(如圖3所示)、LM7905(如圖4所示)設計,同時滿足+5V及-5V信號的穩壓要求,為消除有害的輸入/輸出尖峰信號或噪聲,在穩壓集成電路的輸入端和輸出端加上兩個電容。

4.A/D轉換

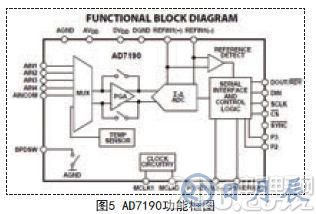

如圖5所示,A/D轉換采用AD7190芯片實現,該器件可配置為具有兩個差分輸入或4個偽差分輸入。芯片上的通道序允許幾個渠道已經啟用,并且啟用了AD7190每個通道的順序轉換。這簡化了部分溝通。芯片上的492MHz的時鐘可以作為時鐘源到ADC,或者,一個外部時鐘或晶體都可以使用。

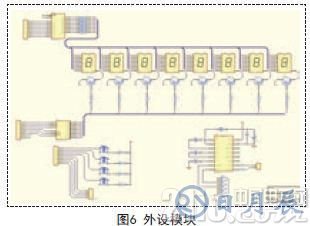

5.外設模塊

如圖6所示,外設模塊完成顯示功能和與上位機進行通信的要求。顯示電路采用8位共陽極LED數碼管以動態掃描法直讀顯示。需要74LS373鎖存器來控制鎖存段碼,74LS138鎖存位碼。

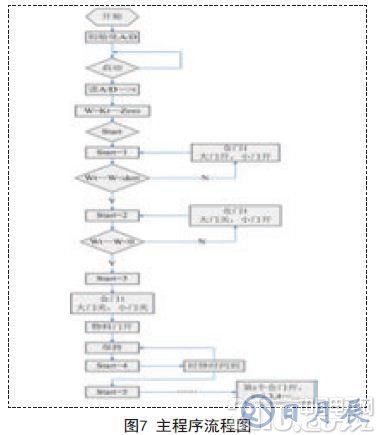

6.主程序流程描述如圖7所示。

(1)初始化A/D

(2)讀AD

(3)數據調零

(4)判斷狀態1:大倉門,小倉門都開;(倉門一)

(5)判斷狀態2:大倉門關小倉門開;(倉門一)

(6)判斷狀態3:大小倉門都關;(倉門一)

(7)判斷狀態4:出料口打開;(倉門一)

(8)判斷狀態5:轉入倉口二……