銅箔生產的方法有哪些?銅箔生產的工藝流程又是如何的呢?銅箔生產中會有哪些問題呢?我們還是先了解下什么是銅箔吧。銅箔是鋰離子電池及印制電路板中關鍵性的導電材料。銅箔是一種陰質性電解材料,沉淀于電路板基底層上的一層薄的、連續的金屬箔。

銅箔根據不同的分法,可以分成很多種。銅箔根據厚度可以分為:厚銅箔(大于70μm)、常規厚度銅箔(大于18μm而小于70μm)、薄銅箔(大于12μm而小于18μm)、超薄銅箔(小于12μm)等。銅箔也可以根據表面狀況分為:單面處理銅箔(單面毛)、雙面處理銅箔(雙面粗)、光面處理銅箔(雙面毛)、雙面光銅箔(雙光)和甚低輪廓銅箔(VLP銅箔)銅箔等。最后銅箔根據生產方式的不同分為:電解銅箔和壓延銅箔。那么今天我們就要重點來說說電解銅箔和壓延銅箔的生產方式。

銅箔生產

在說銅箔生產的方法前,我們先來了解一下電解銅箔的定義:是由電解液中的銅離子在光滑旋轉不銹鋼板(或鈦板)圓形陰極滾筒上沉積而成,銅箔緊貼陰極滾筒面的面稱為光面,而另一面稱為毛面。

電解銅箔生產的方法:目前國內多采用輥式陰極、不溶性陽極以連續法生產電解銅箔。

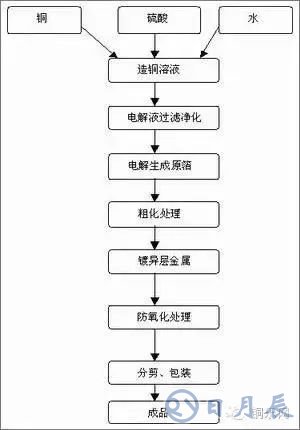

輥式連續電解法生產電解銅箔的工藝流程圖:

輥式連續電解法生產電解銅箔的具體步驟:

1、電解溶銅。以電解銅或同等純度的電線返回料為原料,在含有硫酸銅溶液中溶解,在以不溶性材料為陽極、底部浸在硫酸銅電解液中恒速旋的陰極輥為陰極的電解槽中進行電解,溶液中的銅沉積到陰極輥筒的表面形成銅箔,銅箔的厚度由陰極電流密度和陰極輥的轉速所控制。待銅箔隨輥筒轉出液面后,再連續地從陰極輥上剝離,經水洗、干燥、卷取,生成原箔。

2、進行的是仍以電化學反應為主體的表面處理工序。該工序分三段進行:第一階段為保持銅及氧化銅組成的枝狀結晶組織的粗化層。第二階黃銅或鋅做為阻擋層。具有阻擋層的銅箔在生產印刷電路的過程中,才能保證沒有微粒遷移等基板污染現象。第三階段,為了防止搬運、存放或層壓時發生氧化,在銅箔的表面鍍鋅、鎳、錫及其它金屬或合金做為防氧化鍍層。

3、即分剪包裝。由于分剪包裝部分設備自帶控制裝置,我們在此不作考慮。這樣整個生產工藝可分為:電解溶銅,表面溶銅,10空調機組,30萬空調機組四部分。

電解銅箔生產的方法中銅溶解過程:

1、原理:將處理好的銅料加入到溶銅槽內,銅料的表面積越大越好,銅料之間要有較小的縫隙,以增大反應面積。加入一定數量的純水和硫酸后,通入壓縮空氣進行氧化化合反應,生成硫酸銅溶液。其化學反應式為:2Cu+2H2SO4+O2=2CuSO4+2H2O。該反應屬固-液、固-氣、液-氣多相反應。反應速度與槽內銅料的總表面積有關,表面積越大,反應速度加快。其次與風量有關,風量增加,反應速度也加快。

2、制箔原料要求:銅箔厚度越薄,質量檔次越高,要求電解液中的雜質含量越低。為了保證銅箔質量,銅材的純度必須大于99.9%。

制箔的設備和原理:

1、陰極輥:隨著客戶要求的提高與技術的發展,陰極輥直徑由原來的1m、1.5m增加到2.2m、2.7m,寬度為1400mm~1500mm,材料現在多為純鈦。陰極輥具有良好的耐腐蝕性,而其表面質量直接影響到生(原)箔的表面質量和視覺效果,因此輥面粗糙度Ra<0.3μm。< p="">

2、陽極座:為不溶性陽極,目前使用的材料,一種為鉛銻合金(或鉛銀合金),另一種為鈦。而前者隨著使用時間的延長,合金腐蝕越來越多,致使極距不斷增大,槽電壓上升,電耗增加;同時由于腐蝕不很均勻,也影響極距的一致性,從而使銅箔均勻性亦差。后者由鈦基質和涂層組成。涂層是銥(56%)和鉭(44%)混合物,這種陽極耐腐蝕性較好,在一定限度內槽電壓基本不會升高,故生箔厚度均勻性好,但一次性投資較大。即使涂層受損減薄,也可通過重新涂覆得到修復。

3、生箔制造:采用硫酸銅作電解液,其主要成分是Cu2+和H+。在直流電的作用下,陽離子移向陰極,陰離子移向陽極。在陰極上Cu2+得到2個電子還原成Cu,并在陰極輥上結晶形成生箔。電解液經過電解過程后,其Cu2+含量下降,H2SO4含量升高。電解液回到溶銅槽調整,使電解液Cu2+升高而H2SO4含量下降。通過電解和溶銅兩個過程,電解液中的Cu2+和H2SO4含量保持平衡。

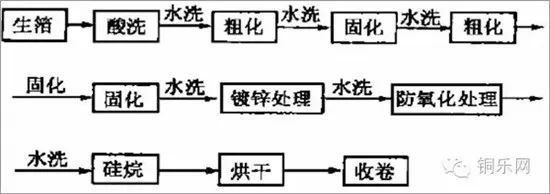

電解銅箔生產后續工序處理:

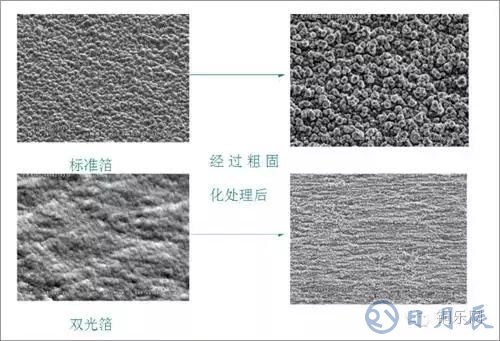

1、固化處理:在粗化層的瘤狀顆粒間隙中沉積一層致密的金屬銅,增大粗化層與毛箔基體的接觸面,降低粗化層表面的粗糙度。微觀上銅箔毛面粗化處理后,箔面凹凸不平,起伏極大,而經固化處理后銅箔表面較平坦。固化處理后,粗糙度雖有降低,但因增加了粗化層與毛箔的接觸面積,導致處理層與絕緣基板材料的粘結強度卻提高了,從根本上消除了處理層與毛箔分層的現象。

固化處理后的銅箔

2、鍍鋅阻擋層:銅箔毛面通過鍍鋅處理后,形成一層阻擋層,以提高銅箔在自然空氣中的防氧化能力,銅箔鍍鋅后外觀看上去會有變灰的感覺,經過一段時間的存放此灰色會轉化為銅黃色,鍍得鋅越多銅箔則越黃。

3、表面鈍化:鍍阻擋層后的銅箔用鉻酸鹽(或鉻酸鹽和鋅鹽)溶液進行表面鈍化(即防氧化處理),使銅箔表面形成以鉻(或鉻鋅)為主體的結構復雜的膜層,使銅箔不會因直接與空氣接觸而氧化變色,同時也提高了銅箔的耐熱性(鋅含量高一些,則耐高溫較好),保證了銅箔能達到3個月的儲存期限。

4、硅烷偶聯劑處理:在防氧化處理后表面噴涂硅烷,一方面可提高銅箔常溫下的抗氧化能力;另一方面在高溫壓板時,硅烷能通過偶聯使銅箔和樹脂基材結合得更好,提高剝離強度。后處理工序-烘干。為防止殘留水分對銅箔的危害,最后還必須在不低于100℃下烘干,烘干時溫度也不能太高。

電解銅箔生產后續工序處理圖:

除了銅箔生產的方法介紹,再來說一下壓延銅箔:

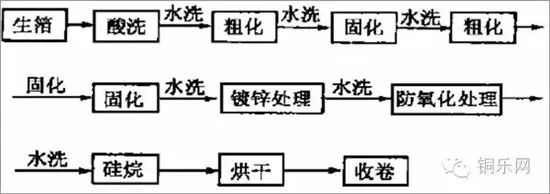

壓延銅箔的定義:是由銅錠<做原材料,經熱壓、回火韌化、削垢、冷軋、連續韌化、酸洗、壓延及脫脂干燥等工序制成。。

壓延銅箔的缺陷:

1、生產工藝復雜、流程長、一次性投入高,成本高。

2、銅箔的極限厚度受到限制。

3、對軋輥的質量要求也極高。軋輥直徑的大小必須滿足最小軋件厚度的要求,但銅箔的厚度愈小,則要求軋輥的直徑也愈小,軋輥的加工精度也愈高。

4、銅箔的寬度也受到軋輥的限制,由于軋輥的長度增加,軋輥的擺差也隨之增大。

5、壓延銅箔表面粗糙度低,平坦度和外觀一致性比電解銅箔差,但具有較高的延展性。

壓延銅箔的生產流程圖:

國內壓延銅箔生產的主要問題:

1、關鍵生產設備落后:生產厚度小于0.05mm的優質壓延銅箔,應當使用幅面寬度符合用戶要求的多輥軋機。國內有些銅加工廠的軋機由于其他設備不配套、或工廠內部傳統產品結構等原因,無法正常投入壓延箔材生產。而有些小型銅箔加工廠,因缺少關鍵設備或投資能力,不得不沿用陳舊過時的生產設備和工藝,銅箔產品規格和技術指標不及國外產品。

2、退火工藝:采用罩式退火爐不能保證軟態成品退火性能的均勻穩定性,很難得到均勻細小的再結晶結晶組織。通過式退火爐目前還不能有效解決銅箔表面擦傷問題。

3、表面處理:目前的表面鈍化工藝,還不能有效防止壓延銅箔軟態產品存放期表面氧化變色問題。同時沒有進行粗化及表面著色(鍍層)處理。